Рукавный фильтр: функции и назначение агрегата, особенности конструкции и принцип работы — Станок

- Статьи

- Новости

- Контакты

- Декларации о соответствии

- Отзывы

Новости 2019 11 11 Примеры наших работ

2017 год

2016 год

2016 год

2006-2015 год

2015 год

2014 год

2014 год

2014 год

27 Мая

Рукавные фильтры предназначены для очистки воздуха от любой сухой неслипающейся пыли. Применяются преимущественно в деревообработке.

Возможно присоединение нескольких независимо работающих пылевых вентиляторов к одному фильтру. Т.к.

рукавные фильтры обеспечивают остаточную концентрацию пыли 5 мг/м3, могут комплектоваться контрольной ступенью очистки, которая обеспечивает остаточную концентрацию пыли не более 0,1 мг/м3.

В качестве фильтрующего материала используют ткани, но в последнее время используют все чаще нетканые материалы, которые, в отличие от тканых материалов по поверхности и глубине имеют однородную волокнистую мелкопористую структуру, при которой значительно эффективнее реализуются механизмы сепарации частиц.

Для достижения высокой прочности и стабильности размеров нетканый материал может иметь внутренний тканый каркас, или добавляется некоторое количество более толстых и прочных волокон.

Разнообразие технологических процессов получение нетканых материалов позволяют создать высокоэффективные фильтровальные материалы с нужными свойствами.

При очистки газов от пылей с высоким электрическим сопротивлением, фильтровальные материалы из синтетических и стеклянных волокон заряжаются, а это создает опасность возникновения пожара в фильтре в результате электрического пробоя воздушного промежутка между рукавом и корпусом фильтра.

Для защиты от электролизации в материалы вплетают тонкие электропроводящие волокна или пропитывают их антистатическими электропроводящими составами. Для предотвращения трудноудаляемых отложений материалам придают водоотталкивающие свойства. Для этого их обрабатывают метил — или фенилсиликонами.

Такие покрытия сохраняют свои свойства длительное время при температуре до 200 градусов С.

После определенного периода работы рукавного фильтра с чередованием цикла фильтрации и регенерации остаточное количество пыли в материале стабилизируется.

Оно соответствует так называемому равновесному пылесодержанию и остаточному сопротивлению равновесно запыленному материалу.

Значения этих величин зависит от типа фильтрующего материала, размеров и свойств пылевых частиц, влажности газов, метода регенерации и др.

Устройства рукавных фильтров, их режимно — конструктивные особенности, определяются производительностью фильтра, условиями эксплуатации, параметрами очищаемого газа и улавливаемой пыли. Производительность может составлять от нескольких сотен, до сотен тысяч м3/час. Размеры рукавов обуславливаются конструктивными особенностями и экономическими соображениями.

Чем больше высота рукавов, тем больше их диаметр. Обычно диаметр составляет 127, 220, 300 мм, а длина от 1,5 до 12 м. Запыленные газы могут вводиться в рукава сверху или снизу. При вводе газа снизу через бункер рукава крепятся к патрубкам нижней плиты, а фильтрование идет изнутри рукавов наружу.

В этом варианте возможно предварительное осаждение крупной пыли сразу непосредственно в бункере. Усилить этот эффект можно за счет циклонного подвода запыленного газа к бункеру. Способы крепления и натяжения рукавов оказывают значительное влияние на эксплуатационную надежность фильтра. Как уже говорилось ранее, что существует 2 способа регенерации рукавов: 1.

Встряхивание рукавов (механическое, аэродинамическое обратной импульсной продувкой сжатым воздухом или путем пульсации или резких изменений направления фильтруемого потока газов, воздействием звуковых колебаний и т.п.) 2. Обратная продувка фильтрующих рукавов очищенными газами или воздухом.

Механическое встряхивание закрепленных на общей раме закрытых сверху рукавов наиболее эффективно в продольном направлении, т.е. вниз — вверх, но при этом сильно изнашиваются рукава. Поэтому колебательные быстрые перемещения верхних частей рукавов в горизонтальном направлении вызывают значительный меньший износ, но они и менее эффективны, т.к.

колебания слабо распространяются вниз по длине рукавов. Часто для встряхивания применяют вибраторы, жестко связанные с верхней, установленной на виброопоры рамой, к которой прикреплены верхние глухие торцы рукавов. Частота вибрации составляет порядка 15…25 Гц. Длительность регенерации 1,5…3 м.

При механическом встряхивании работу фильтра останавливают, для того, чтобы отряхиваемая пыль оседала в бункер. Аэродинамическая встряхивание осуществляется путем подачи сжатого воздуха внутрь рукава. Длительность импульса составляет 0,1…0,2 секунды. Частота импульсов зависит от характера изменения сопротивления фильтра.

Фильтры с импульсной регенерацией широко применяются в технологических процессах с малой и большой производительностью по газам при обычных и высоких температурах. Обратная продувка очищенными газами без механического встряхивания применяется в фильтрах рукавами большой длины и легкосбрасываемых пылей.

Преимущество аэродинамического встряхивания над механическим заключается том, что для регенерации работу рукавного фильтра не нужно останавливать, что позволяет работать круглосуточно без перерывов, концентрация запыленности может достигать до 50 г/м3. Фильтры с механическим встряхиванием нежелательно ставить на калибровально — шлифовальные станки из-за высокой концентрации и на производство сухих строительных смесей, металлургии.

Очень часто устанавливают сразу несколько рукавных фильтров в один бункер или топливный склад, устанавливают систему пневмотранспорта, который работает независимо от фильтров, имеет свой собственный вентилятор. Выгрузка из бункера производится непрерывно в пневмотранспорт с помощью шлюзовых перегрузчиков (шлюзовой затвор). Для выгрузки из пневмотранспорта на концах устанавливаются небольшие циклоны — разгрузители, для выгрузки также применяется шлюзовой перегрузчик. Шлюзовой перегрузчик — устройство непрерывного действия. Обеспечивает выгрузку пыли без нарушения герметичности аппарата. За счет сменных накладок из эластичных износостойких материалов, обеспечивает плотное прилегание к стенкам корпуса и герметичность затвора. Привод перегрузчика — цилиндрический мотор-редуктор. Есть еще один вид выгрузки пыли из бункера напрямую в кузов грузовика. Это производится при полной остановке работы фильтра. Для открытия бункера применяется сдвижной затвор. Минусы этой выгрузки — возможно зависание пыли в бункере. Третий способ выгрузки пыли — напрямую в пылесборную тележку (смотреть 3-ю комплектацию рукавных фильтров с вибровстряхиванием). Этот вид применяют редко, в основном когда есть ограничения по высоте.

Москва, Казань, Екатеренбург, Ижевск

Источник: http://www.EkoVent.ru/articles/147/

Рукавные фильтры для очистки воздуха от пыли

Skip to content

Рукавные фильтры предназначены для очистки воздуха от любой сухой неслипающейся пыли. Применяются преимущественно в деревообработке.

Возможно присоединение нескольких независимо работающих пылевых вентиляторов к одному фильтру. Т.к.

рукавные фильтры обеспечивают остаточную концентрацию пыли 5 мг/м3, могут комплектоваться контрольной ступенью очистки, которая обеспечивает остаточную концентрацию пыли не более 0,1 мг/м 3.

При очистки газов от пылей с высоким электрическим сопротивлением, фильтровальные материалы из синтетических и стеклянных волокон заряжаются, а это создает опасность возникновения пожара в фильтре в результате электрического пробоя воздушного промежутка между рукавом и корпусом фильтра.

Для защиты от электролизации в материалы вплетают тонкие электропроводящие волокна или пропитывают их антистатическими электропроводящими составами. Для предотвращения трудноудаляемых отложений материалам придают водоотталкивающие свойства. Для этого их обрабатывают метил — или фенилсиликонами.

Такие покрытия сохраняют свои свойства длительное время при температуре до 200 градусов С.

После определенного периода работы рукавного фильтра с чередованием цикла фильтрации и регенерации остаточное количество пыли в материале стабилизируется.

Оно соответствует так называемому равновесному пылесодержанию и остаточному сопротивлению равновесно запыленному материалу.

Значения этих величин зависит от типа фильтрующего материала, размеров и свойств пылевых частиц, влажности газов, метода регенерации и др.

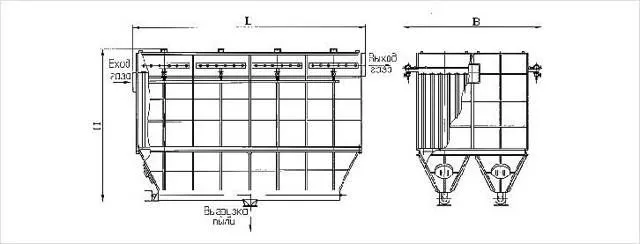

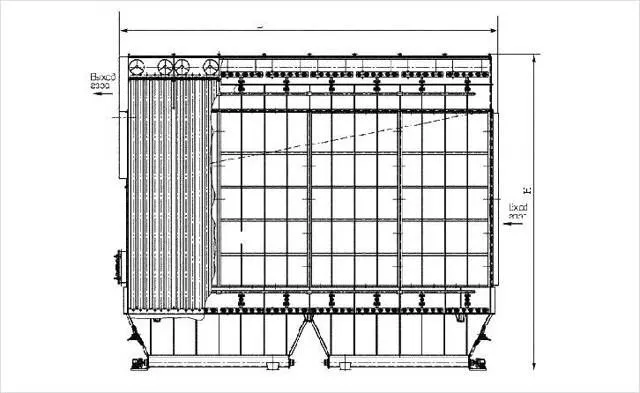

Устройства рукавных фильтров, их режимно — конструктивные особенности, определяются производительностью фильтра, условиями эксплуатации, параметрами очищаемого газа и улавливаемой пыли. Производительность может составлять от нескольких сотен, до сотен тысяч м3/час. Размеры рукавов обуславливаются конструктивными особенностями и экономическими соображениями.

Чем больше высота рукавов, тем больше их диаметр. Обычно диаметр составляет 127, 220, 300 мм, а длина от 1,5 до 12 м. Запыленные газы могут вводиться в рукава сверху или снизу. При вводе газа снизу через бункер рукава крепятся к патрубкам нижней плиты, а фильтрование идет изнутри рукавов наружу.

В этом варианте возможно предварительное осаждение крупной пыли сразу непосредственно в бункере. Усилить этот эффект можно за счет циклонного подвода запыленного газа к бункеру. Способы крепления и натяжения рукавов оказывают значительное влияние на эксплуатационную надежность фильтра. Как уже говорилось ранее, что существует 2 способа регенерации рукавов: 1.

Встряхивание рукавов (механическое, аэродинамическое обратной импульсной продувкой сжатым воздухом или путем пульсации или резких изменений направления фильтруемого потока газов, воздействием звуковых колебаний и т.п.) 2. Обратная продувка фильтрующих рукавов очищенными газами или воздухом.

Механическое встряхивание закрепленных на общей раме закрытых сверху рукавов наиболее эффективно в продольном направлении, т.е. вниз — вверх, но при этом сильно изнашиваются рукава. Поэтому колебательные быстрые перемещения верхних частей рукавов в горизонтальном направлении вызывают значительный меньший износ, но они и менее эффективны, т.к.

колебания слабо распространяются вниз по длине рукавов. Часто для встряхивания применяют вибраторы, жестко связанные с верхней, установленной на виброопоры рамой, к которой прикреплены верхние глухие торцы рукавов. Частота вибрации составляет порядка 15. 25 Гц. Длительность регенерации 1,5. 3 м.

При механическом встряхивании работу фильтра останавливают, для того, чтобы отряхиваемая пыль оседала в бункер. Аэродинамическая встряхивание осуществляется путем подачи сжатого воздуха внутрь рукава. Длительность импульса составляет 0,1. 0,2 секунды. Частота импульсов зависит от характера изменения сопротивления фильтра.

Фильтры с импульсной регенерацией широко применяются в технологических процессах с малой и большой производительностью по газам при обычных и высоких температурах. Обратная продувка очищенными газами без механического встряхивания применяется в фильтрах рукавами большой длины и легкосбрасываемых пылей.

Преимущество аэродинамического встряхивания над механическим заключается том, что для регенерации работу рукавного фильтра не нужно останавливать, что позволяет работать круглосуточно без перерывов, концентрация запыленности может достигать до 50 г/м3.

Фильтры с механическим встряхиванием нежелательно ставить на калибровально — шлифовальные станки из-за высокой концентрации и на производство сухих строительных смесей, металлургии.

Очень часто устанавливают сразу несколько рукавных фильтров в один бункер или топливный склад, устанавливают систему пневмотранспорта, который работает независимо от фильтров, имеет свой собственный вентилятор. Выгрузка из бункера производится непрерывно в пневмотранспорт с помощью шлюзовых перегрузчиков (шлюзовой затвор).

Для выгрузки из пневмотранспорта на концах устанавливаются небольшие циклоны — разгрузители, для выгрузки также применяется шлюзовой перегрузчик. Шлюзовой перегрузчик — устройство непрерывного действия. Обеспечивает выгрузку пыли без нарушения герметичности аппарата. За счет сменных накладок из эластичных износостойких материалов, обеспечивает плотное прилегание к стенкам корпуса и герметичность затвора. Привод перегрузчика — цилиндрический мотор-редуктор. Есть еще один вид выгрузки пыли из бункера напрямую в кузов грузовика. Это производится при полной остановке работы фильтра. Для открытия бункера применяется сдвижной затвор. Минусы этой выгрузки — возможно зависание пыли в бункере.

Третий способ выгрузки пыли — напрямую в пылесборную тележку (смотреть 3-ю комплектацию рукавных фильтров с вибровстряхиванием). Этот вид применяют редко, в основном когда есть ограничения по высоте.

Выжигание по дереву электричеством своими руками

Функции и назначение

При производстве на предприятиях постоянно загрязняется воздух частичками обрабатываемых материалов.

Даже если в цехе установлена хорошая вентиляция, то помещение все равно невозможно полностью очистить, если не использовать специализированное оборудование, к примеру,промышленный фильтр.

К основным задачам таких установок относится избавления окружающей среды от технических примесей и частичек пыли.

Некоторые модели также могут осуществлять газоочистку. Если говорить простыми словами, то они выводят из воздуха дым, испарения и производственные газы. Поддерживают и функцию глубокой подготовки окружающего воздуха. То есть они могут дезинфицировать и обеззараживать окружающую среду и даже регулировать микроклиматические характеристики.

- стандартная — очистка газа и регенерация осуществляются одновременно;

- режим, предназначенный для сложных условий эксплуатации. Он производится при отключении той или иной секции работающего оборудования.

Особенности конструкции

В состав установки входят:

- прямоугольный или круглый корпус;

- бункерное основание;

- непосредственно рукава;

- клапаны;

- дополнительные приспособления.

Рукавные линии, как правило,подшиваются во внутренней части конструкции, а за их работу отвечают специальные приборы и клапаны.

Для изготовления рукавов обычно применяют натуральные тканевые материалы, что обуславливает экологичность фильтрации. Это могут быть хлопковые или шерстяные волокна. Однако сейчас обретают популярность и рукавные фильтры на основе стеклоткани и синтетики.

Этот вариант характеризуется небольшой ценой и практичностью, что целесообразно для малых промышленных предприятий.

Принцип работы пневматического пресса

Принцип работы

- Первый предполагает забор воздуха, который отправляется в очищающий канал.

- На втором этапе производится непосредственно фильтрация.

Есть и еще один процесс, который обладает профилактическим характером — регенерация рукава. Смысл этой стадии основывается на очистке самого канала для фильтрации, в котором скапливается много грязи и пыли. В этом случае важно не спутать с рукавными фильтрами пылесборники мешкообразного типа. Принцип работы фильтров-рукавов заключается в том, что онивыводят загрязненный воздух наружу. Другой вариант — когда воздушные массы проходят полноценную очистку и отправляются обратно. Этот режим лучше применять зимой, так как это позволяет экономить на отоплении.

Рукавные системы отличаются технологией очистки каналов-фильтров. Эта операция может производиться по двум технологиям:

- механизированным встряхиванием;

- с помощью импульсной продувки.

Последний вариант предполагает воздействие сжатого воздуха на поверхность канала. В итоге рукавные фильтры продуваются и избавляются от частичек пыли, которые там находятся. Механизированная регенерация производится посредством вибровстряхивания. Устройство формирует довольно существенные колебания, передающиеся по рукавному каналу.

Комплектация оборудования

Производители, как правило, в стандартную комплектацию оборудования включают фильтрационный канал. Помимо этого, устройство оснащается специальным ресивером, регулирующим интенсивность подачи сжатого воздуха, а также контроллером и пневматическими клапанами.

Что касается дополнительных приспособлений, то к ним можно отнестикодификационные наборыдля использования в условиях высоких температур, а также оснастки, увеличивающие взрывозащиту установки.

Также пылеулавливающее оборудование может снабжаться обогревателями пневмоклапанов, вентиляторами и т. д.

Установка рукавного фильтра

Монтаж оборудования, как правило, производится согласно проектному решению. Помимо этого, довольно часто конструкция фильтра разрабатывается для конкретной целевой площадки.

Установка производится на фундаменте с последующим закреплением профильными деталями из металла — фиксация осуществляется с помощью сварки или болтовых соединений.

Рукавный фильтр также может встраиваться в инженерные сети предприятия. Именно для этой цели и применяется контроллер.

Пылеулавливающие устройства очень важны для общего производственного цикла. Например, на цементных и мукомольных предприятиях формирование мелкой пыли считается вполне нормальным побочным эффектом. Рукавный фильтр позволяет предотвратить это.

Совсем иное дело, если конструкция оборудования должна учитывать особенности определенного производства по множеству характеристик.

В процессе подбора также необходимо учитывать и уровень качества фильтрации как таковой, а также методику регенерации канала-фильтратора.

Кедротряс своими руками из бензопилы чертежи

Конструктивные особенности

Конструктивно устройство рукавного фильтра включает несколько главных составляющих:

- корпус для размещения в нем других конструктивных элементов;

- бункерная основа;

- фильтрующие элементы.

Рукава в большинстве устройств подвешивают внутри каркаса, а для регулирования производительности очистки используют специальные клапаны.

Главной отличительной особенностью у каждого производителя является устройство фильтрующих каналов (рукавов). В качестве материала для их изготовления используют полотно из хлопка, шерсти, стеклоткани или синтетических волокон.

Подобное конструктивное решение позволяет минимизировать стоимость фильтрующих элементов.

Принцип действия

Рабочий процесс регенерации воздуха при помощи рукавного фильтра можно условно разделить на два этапа:

- Забор и очистка воздушной среды.

Загрязненная воздушная смесь под давлением проходит изнутри рукавов наружу. При этом частицы пыли осаждаются в порах ткани, а очищенный воздух выводится наружу установки при помощи выхлопной трубы.

По мере увеличения толщины слоя загрязняющих веществ на поверхности фильтра увеличивается его сопротивление. Для предупреждения подобных негативных явлений применяют систематическую очистку фильтрующего канала от накопленных частиц грязи и пыли. Для этого используют специальную систему продува или механического встряхивания.

Настройка режима регенерации фильтровального элемента может осуществляться двумя способами:

- по информации от датчиков, которые укажут на наличие значительного перепада давления;

- по истечении определенного периода времени (таймеру).

Сфера применения

Рукавный фильтр, принцип работы которого основан на очистке воздуха от мелкодисперсных частиц и пыли, нашел широкое использование во многих сферах производства:

- металлообработка;

- цветная и черная металлургия;

- литейное производство;

- химическая промышленность;

- асфальтобетонные заводы;

- электрические станции;

- табачные фабрики;

- изготовление строительных материалов;

- производство фармацевтических средств;

- пищевые предприятия;

- ферросплавные заводы;

- горно-обогатительные предприятия;

- стекольная промышленность;

- мусороперерабатывающие предприятия.

Классификация

Главным критерием классификации рукавных фильтров является метод очистки от загрязнений. В настоящее время используют три основных принципа действия систем для очистки фильтров:

- Механическое встряхивание. Используется механическое воздействие, звуковые волны, вибрации.

- Обратная продувка. Заключается в обратной продувке фильтра чистым воздухом или газом.

- Импульсная продувка. Используют потоки сжатого очищенного воздуха, который подается небольшими порциями (импульсами).

- Комбинированный. Представляет собой комбинацию из механического встряхивания, обратной продувки и импульсной продувки.

Другим важным критерием разделения рукавных фильтров на различные типы служит материал изготовления полотна:

- хлопок;

- шерсть;

- полиамид;

- полиэфир;

- полиимид;

- политетрафторэтилен и др.

Форма фильтрующего элемента служит еще одним критерием для разделения на следующие разновидности:

- цилиндрические;

- прямоугольные;

- эллипсоидные.

Установка и замена рукавных фильтров

Все работы по установке фильтровальных установок осуществляются на основании проектных решений, где учитывают все возможные факторы: параметры рабочей среды, производительность фильтра, место монтажа, параметры очистки и др.

Установка рукавных фильтров производится на заранее подготовленную основу, где он фиксируется при помощи сварочного или болтового соединения.

Современные установки могут полноценно интегрироваться в систему промышленной вентиляции с учетом наличия системы АСУТП предприятия.

Замена рукавного фильтра выполняется после потери им своих эксплуатационных свойств, что в большинстве случаев составляет срок до 3 лет. Но, при работе в слабоагрессивной воздушной среде с низким уровнем загрязнения, срок его эксплуатации может быть увеличен до 6 лет.

«

Источник: https://ostwest.su/instrumenty/rukavnye-filtry-dlja-ochistki-vozduha-ot-pyli.php/

Рукавные фильтры

Наша компания, совместно с Российскими и иностранными партнерами, производит рукавные фильтры большой производительности от 100 000 м3 и выше.

Особенности

- Большая фильтрующая поверхность при минимальных требованиях к застроенному пространству;

- Достижение низких выходных концентраций (до 1 мг/м?);

- Возможность выбора различных фильтрующих материалов;

- Расход газа: до 2 000 000 м?/ч;

- Рабочая температура в зоне фильтрования: до 260 °C;

- Разрежение, избыточное давление: до 15 кПа;

- Исполнение корпуса — цельносварной.

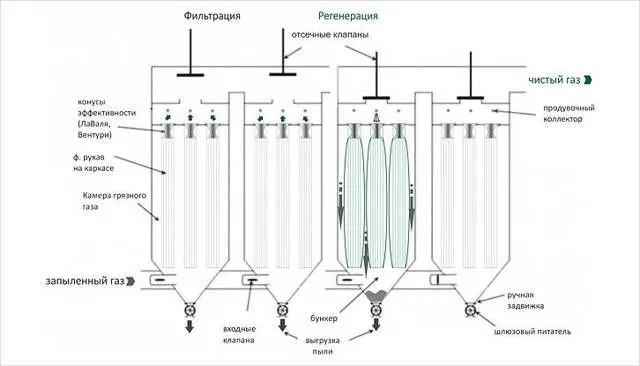

Принцип работы рукавных фильтров

В основе работы рукавных фильтров лежит механическая фильтрация запыленного воздуха с использованием фильтров из различных текстильных или синтетических материалов (в зависимости от свойств пыли, заданных характеристик очистки и т.д.).

В основе работы рукавных фильтров лежит механическая фильтрация запыленного воздуха с использованием фильтров из различных текстильных или синтетических материалов (в зависимости от свойств пыли, заданных характеристик очистки и т.д.).- Пылеулавливание происходит в два этапа: большие и тяжелые частицы оседают в бункер за счет изменения направления потока воздуха в разгрузочной воронке, остаток частиц оседает на поверхности фильтрующих рукавов.

- Очистка рукавов от пыли происходит за счет встряхивания фильтров при помощи коротких импульсов сжатого воздуха (импульсная регенерация) или низконапорной обратной продувки.

- Регенерация происходит по факту повышения гидравлического сопротивления фильтра (в зависимости от степени засорения рукавов) или через заданные интервалы времени.

Преимущества рукавных фильтров

- Рукавные фильтры обеспечивают самую высокую степень очистки по сравнению с другими промышленными пылеуловителями. Остаточная запыленность очищенного воздуха в зависимости от типа рукавного фильтра – до 8 мг/м3, в случае патронных фильтров – до 1 мг/м3;

- Широкий спектр моделей с производительностью от 100 до 2 000 000 м3/час;

- Возможность применения для твердого топлива, например, каменного угля, бурого угля, кокса, биомассы, торфа и др.;

- Секционные конструкции позволяют производить техническое обслуживание во время работы фильтра;

- Рукавные фильтры могут работать при температуре очищаемых газов до 260°C, а при организации дополнительных подсосов и при большей температуре;

- Автоматическая система очистки снижает потребление воздуха и энергоресурсов, позволяет проводить очистку рукавов без остановки процесса фильтрации, продлевает ресурс оборудования.

Применение рукавных фильтров

- Металлургии;

- Энергетике;

- Строительстве;

- Горно-добывающей промышленности;

- Деревообработке и целлюлозно-бумажной промышленности;

- Сжигании мусора;

- Химической и нефтехимической промышленности и в других отраслях.

Специализированные рукавные фильтры могут применяться для сепарации взрывоопасной пыли.

Посмотреть материал в. pdf

RUKAVNYE-FILTRY

Источник: http://www.enertek.ru/index.php/deyatelnost-kompanii/napravleniya-deyatelnosti/ekologiya/rukavnye-filtry

Рукавные фильтры

Эффективным и доступным способом очистки воздуха являются рукавные фильтры. Данный вид пылеулавливающего оборудования прост в использовании и может иметь разные габариты, благодаря чему его можно установить на любом рабочем месте.

Конструкция фильтра представляет собой корпус, внутри которого располагается фильтровальный рукав и система управления очистительным процессом. Материал для рукава может быть выбран в зависимости от эксплуатационных условий устройства. Обычно используются:

- шерсть;

- хлопок;

- фетр;

- синтетическая ткань;

- стеклоткань.

Решение купить рукавные фильтры полезно для любого предприятия. Данные агрегаты надежно очищают воздух от любого рода загрязнений: пыли, технологических газов, частиц гипса, цемента и других вредных примесей. Качество фильтрации позволяет уловить промышленные суспензии, даже если их размер ничтожно мал.

Принцип работы рукавного фильтра

Принцип работы рукавного фильтра

Рукавные фильтры справляются с очисткой воздуха от материалов, которые не были устранены при первичной очистке сепараторами. Данные устройства актуальны в применении для:

- заводов по производству пластиковых и стеклянных изделий;

- металлургической промышленности;

- химической промышленности;

- мукомольных заводов;

- деревообрабатывающих предприятий;

- нефтехимической промышленности;

- предприятий по добыче и переработке полезных ископаемых;

- заводов по производству марганцевых ферросплавов.

Виды рукавных фильтров

Рукавный фильтр ФРИ-360

Рукавный фильтр ФРИ-360

Сегодня на рынке представлены три вида рукавных фильтров:

- с механическим встряхиванием;

- с импульсной продувкой;

- с обратной продувкой.

Фильтры с механическим встряхиванием являются наиболее простыми в эксплуатации устройствами. Процесс фильтрации осуществляется за счет вибраций, поступающих от специального механизма и встряхивающих рукав. Особенности фильтров с механическим встряхиванием не позволяют использовать их во взрывоопасных средах.

Универсальным решением для любого предприятия станут устройства с импульсной продувкой. Они обеспечивают более качественную очистку воздуха от примесей за счет эффективного воздействия сжатого воздуха. Установка такой системы фильтрации позволяет сократить затраты на электроэнергию. Дополнительное преимущество заключается в том, что оборудование не нужно отключать.

Рукавный фильтр ФРИ-1600

Рукавный фильтр ФРИ-1600

Для помещений с большой площадью актуально применение рукавных фильтров с обратной продувкой. Такие изделия могут очистить воздух от примесей на поверхности более чем в двадцать тысяч квадратных метров. Устройства просты в обслуживании, отличаются легкостью замены рукава и необходимостью полного отключения.

Такой вид пылеулавливающего оборудования, как рукавный фильтр, может прослужить до нескольких лет, обеспечивая надежную и качественную очистку. Ознакомиться со всеми видами пылеочистительных систем можно на сайте http://fingo.ru/, где представлены примеры рукавного и электрического оборудования для фильтрации с высокой степенью очистки.

Источник: http://StroySvoimiRukami.ru/rukavnye-filtry/

Фильтры АБЗ – пылегазоулавливающие установки для захвата и утилизации пыли и паров битума

- Россия занимает 5 место в мире по длине автомобильных дорог и, и сегодня продолжают разворачиваться все новые асфальтобетонные заводы, одним из ключевых аспектов безопасной работы которых является установка такого оборудования каквоздушные фильтры для АБЗ.

- Вообще, производство асфальтобетонных покрытий – сложный многоступенчатый процесс, в который вовлечены как механическая обработка (дробление, фильтрация фракций грохочением, добавка минеральных наполнителей), так и нефтехимическая составляющая в виде использования битумных смесей.

- И если механическая пыль представляет опасность в большей мере для рабочего персонала АБЗ, то пары битума являют собой серьезную угрозу прилегающим к производственному участку территориям.

ООО «ПЗГО» предлагает к индивидуальному проектированию, изготовлению, доставке и локальному монтажу надежные, высокопроизводительные, компактные и недорогие аппараты и фильтрационные системы, способные снизить количество газомеханических выбросов АБЗ до≈ 0%.

- Презентация воздухоочистного комплекса производства ООО «ПЗГО»

- Задайте любой вопрос или запросите калькуляцию стоимости

Опасность и обоснование необходимости очистки от паров битума

За, казалось бы, безобидным словом «битум» скрывается чудовищная смесь крайне токсичных, мутагенных и канцерогенных веществ.

- Битумохранилище

- Фильтрационные установки на асфальтобетонном заводе должны с высочайшей эффективностью осуществлять захват или нейтрализацию нижеследующих химически активных соединений.

- Таблица: опасные компоненты битума, выбрасывающиеся в атмосферу при нагревании

| Компонент | Влияние на здоровье |

| Диоксид азота | ядовитый удушающий газ, который при реакции с водой (легочная выстилка, слизистые оболочки, атмосферные осадки) образует едкую серную кислоту |

| Угарный газ | препятствует транспортной функции гемоглобина через образование карбоксигемоглобина, что приводит к критическому кислородному голоданию и поражению всех жизненных систем |

| Диоксид серы | токсичный газ, вызывающий сначала кашель, потом удушье, а затем сильную рвоту и отек легких (также участвует в образовании кислотных дождей) |

| Керосин | сонливость, головокружение, шум в ушах, дерматиты, экземы, боли в сердце |

| Многоатомные жирные спирты | поражение ЦНС и внутренних органов, конвульсии, кома |

| Асбест и хризотил-асбест | асбестоз, рак легких, снижение длительности жизни |

| Ароматические углеводороды | наркотическое и канцерогенное воздействие |

А теперь еще раз взгляните на правую колонку таблицы и мысленно примените на себя все из описанных симптомов – критичность процедур по улавливанию битумных паров не вызывает сомнений.

Механический партикулят: скрытая угроза здоровью

Практически сопоставимую с битумом опасность представляет собой и механическая фракция микродисперсности (PM2.5, PM10) и ультра- / нано-дисперсности, (т.н. УДЧ или UFPs).

Наночастицы попадают в легкие и не могут быть выведены из организма естественными физиологическими механизмами пролиферации и лимфатического оттока, из-за чего попадают через капилляры в кровоток, накапливаясь в организме без возможности покинуть его.

Срез легкого больного каменным пневмокониозом

Не менее важно отфильтровывание микродисперсного партикулята. Например, кварц, тальк, железо, асбест, уголь и другие механические загрязнители при хронической ингаляции приводят к неизлечимым легочным пневмокониозам.

Механические микро- и ультрадисперсные частицы, единожды выброшенные через выходной тракт АБЗ в воздушный бассейн, могут находиться в нем дни, недели и месяцы, распространяясь на десятки и сотни километров.

Типы фильтров для асфальтобетонных заводов

Асфальтобетонный участок – комплекс сооружений, машин и установок, каждая из которых выполняет определенные технологические операции. Поэтому, когда говорят о АБЗ-фильтрах, следует уточнять, идет ли речь о фильтрации воздуха от пыли или же подразумевается нейтрализация химически активных газовых и аэрозольных выбросов, порождаемых битумоплавильной установкой.

Ниже будут рассмотрены оба аспекта – и пылеулавливание, и газоочистка.

Рукавные фильтры для АБЗ

Собственный отдел ООО «ПЗГО» по анализу потребностей рынка в оборудовании для асфальтовой и бетонной промышленности фиксирует устойчивую заинтересованность производственников в рукавных фильтрах, относящихся к аппаратам воздухоочистки сухого типа.

Несмотря на широкую распространенность тканевых и нетканых пылеуловителей для очистки воздуха от механических включений, устройства далеко не всегда показывают надлежащую эффективность, что нередко вызывает неприятные вопросы со стороны природоохранных организаций.

- Передвижная / мобильная очистная установка

- Развитие технических подходов и разработка материалов в сфере создания сухих фильтров рукавного типа постоянно прогрессируют, и сегодня на рынке присутствуют десятки производителей из России и Зарубежья.

- Особенное внимание изготовителей уделяется самой болезненной точке – системам самоочистки рукавов. На рынке можно встретить модели, где имплементированы:

- Встряхивание рукавов в вертикальной или горизонтальной плоскости;

- Периодическая продувка мешков обратной струей воздуха;

- Вибрационная самоочистка, которая задействует всю раму агрегата;

- Импульсная регенерация, в том числе, с помощью систем Вентури, – воздействие на мешки короткими импульсами воздуха позволяет рукавам освобождаться от накопленной фракции.

Что касается материалов, то производители также предлагают множество запатентованных фибр, которые, помимо прочего, обязаны демонстрировать свою необходимую и достаточную производительность в условиях высокой температуры. Для повышения прочности материалов могут использоваться армированные нити.

Не оспаривая целесообразность использования рукавных пылеуловителей в качестве автоматизированных устройств для очистки воздуха от пыли, стоит отметить, что онипоказывают недостаточный КПДв задержании UFP и высокотоксичных и канцерогенных газов, паров, масел и аэрозолей, неизменно сопутствующих производству асфальтобетонных смесей.

- Последствия бесконтрольных выбросов асфальтного предприятия в Севастополе

- Среди других недостатков пылеуловителей рукавного типа можно указать наличие движущихся частей, что в обязательном порядке снижает потенциальную долговечность и надежность таких агрегатов.

- Плюс этих устройств – возможность селективного разделения захваченных фракций в разных секциях установки.

Сухие циклоны

Сухие циклоны относятся к агрегатам первичной воздухоочистки и широко применяются на множестве обрабатывающих участков, в том числе, и на АБЗ.

Циклонные пылеуловители не имеют движущихся частей – центробежная раскрутка среды достигается тангенциальным вводом потока в коническую колонну. Закрученная, (немного вниз относительно горизонтальной плоскости), воздушная струя, содержащая механические примеси, увлекает частицы к внутренним стенкам конуса, где они теряют кинетическую энергию и под силой гравитации осыпаются в бункер.

- Сухой центробежный пылеулавливатель

- Образующееся в конусе давление естественным образом выталкивает очищенный воздухопоток через соосный центру выходной патрубок.

Основными недостатками сухих циклонов являются невозможность улавливания мелкодисперсного партикулята и неприспособленность к задержанию влажных, липких и цементирующихся пылей, аэрозолей, маслянистых веществ.

Для повышения результативности тангенциально-инерционного захвата, циклоны часто объединяются по нескольку штук – в т.н. батареи.

Орошаемые циклоны / инерционные сепараторы / гидроциклоны / Вентури

Орошаемые циклоны, полые газопромыватели или – как их еще называют – инерционные сепараторы, представляют собой «усовершенствованную» версию сухих циклонных пылеулавливателей.

Принцип действия в базовых чертах совпадает с функциональной концепцией сухих аппаратов, с той разницей, что – в дополнение к тангенциальному подводу струи в рабочую камеру, генерирующему центробежную силу, – внутренняя полость орошается форсуночным блоком.

Удержание частиц происходит не только благодаря потере частичками энергии движения, но и благодаря «прилипанию» пыли к капелькам микротумана и мокрым стенкам внутренней полости аппарата. Грязная пульпа стекает по стенкам в шламоприемную секцию, откуда может быть в дальнейшем извлечена и переработана.

Встречаются исполнения, напоминающие скруббер Дойля: загрязненный поток ударяется непосредственно о водную поверхность, где и происходит сорбция поллютантов.

В целом, результативность воздушных гидроциклонных сепараторов значительно превышает таковую у сухих «собратьев». Дисперсность улавливаемых частиц – от 10 µm.

Центробежный пылеулавливатель жидкостного типа

Стоит отметить и большую пригодность таких агрегатов к процессингу высокотемпературных потоков, низкое гидравлическое сопротивление, компактность и низкие эксплуатационные траты.

При хорошем КПД грубой газоочистки, основным недостатком воздухоочистной аппаратуры данного класса является невозможность обработки сред, загрязненных парами битума, липкими, масляными и цементирующимися соединениями.

Другим типом полых газопромывателей являются скрубберы Вентури, которые также нередко используются в качестве воздухоочистных аппаратов на асфальтобетонных заводах. Несмотря на высочайшую производительность в отношении множества типов загрязнителей, скрубберы Вентурине демонстрируютмаксимальную эффективность при задержании газомеханических отходов АБЗ.

Скрубберные системы и скрубберы с подвижной насадкой

Фильтрами для АБЗ, вне всяких сомнений показывающими максимальную качественную и количественную результативность очистки газопылевых потоков, (включая высокотемпературные), являются скрубберы с подвижной насадкой.

При относительной простоте конструкции скрубберы с кипящим слоем способны обеспечить практически 100%-ую очистку воздуха, причем, не только от пылевой взвеси,но и от опасных битумных паров.

Мы более 30 лет профессионально занимаемся химико-физическим расчетом, проектированием, изготовлением и внедрением скрубберных и абсорберных систем, которые ежесекундно подтверждают свою предельную безотказность и высочайшую эффективность на более чем 200 промпредприятиях в России и за рубежом.

Видеодемонстрация базового принципа действия скруббера с кипящим слоем. Данная модель не отражает полную комплектацию аппарата и призвана лишь ознакомить зрителя с фундаментальной концепцией подвижной массобменной насадки.

В разрезе взглядов на нейтрализацию побочных продуктов асфальтобетонных участков неоспоримыми преимуществами скрубберов «ШВ» с подвижным слоем являются:

- Комплексная очистка газовой фазы от пылей, смол и аэрозолей любой плотности, консистенции и концентрации, а также задержание SOx, NOx, CO, спиртов, и летучих углеводородов бензинового ряда:до 99.99%;

- Компактность, безотказность, простота в обслуживании и неприхотливость аппаратов;

- Отсутствие «зарастания»: самоочистка рабочего отсека достигается непрерывным движением / взаимным трением насадочных тел в массообменной секции;

- Низкое гидравлическое сопротивление позволяет внедрять скрубберы во вновь создаваемые и / или существующие тракты пылегазоочистки;

- Стойкость к пневмогидравлическим перепадам без потери производительности;

- Отсутствие требований по реагентным абсорбентам – утилизация нежелательных загрязнителей обеспечивается использованием обычной технической воды;

- Возможность полной автоматизации с удаленным управлением, включая автоматическую систему удаления шламовой пульпы;

- Ценовая доступность и экономическая целесообразность внедрения фильтров на АБЗ любой производительности / размера / марки. Длительная гарантия производителя.

Подробнее о моделях серии «ШВ», их особенностях, характеристиках и принципе действия, пожалуйста, читайте на этой странице нашего сайта.

Сравнительный анализ и рейтинг фильтрационных установок

| Тип оборудования | Рейтинг | Особенности работы в рамках использования на асфальтобетонном участке |

| Рукавный фильтр | ★★★★☆ | высокий КПД пылеочистки, повышенная сложность и дороговизна конструкции, требования к квалификации обслуживающего персонала, наличие механического движения элементов, неспособность обрабатывать пары битума, ограниченность в процессинге пылевых потоков высокой концентрации |

| Сухой циклонный пылеуловитель | ★★☆☆☆ | только очистка грубой дисперсности, непригодность для фильтрации маслянистых и липких пылей, эффективность использования в качестве предфильтра |

| Мокрый орошаемый циклон / гидроциклон | ★★★☆☆ | возможность охлаждения воздухопотока, захват фракции от 10 µm, высокие показатели КПД в первичной фильтрации грубодисперсных включений, некоторая способность к нейтрализации химических компонентов |

| Скруббер с подвижной насадкой | ★★★★★ | ≈ 100%комплексная очистка сильнозапыленных потоков, а также улавливание битумных паров: оксидов серы, окислов азота, ароматических углеводородов, спиртов, кетонов, эфиров, аэрозолей, масел, смол. Охлаждение потока. Естественная самоочистка насадочного слоя и рабочей камеры. Низкое энергопотребление. Автоматизация, высокая производительность, простота в обслуживании, низкие эксплуатационные траты, надежность и долговечность. |

Расчет, изготовление, приобретение, доставка и монтаж

По любым вопросам, касающимся индивидуального проектирования, изготовления и приобретения фильтров для АБЗ, пожалуйста, контактируйте с нами любым удобным способом или заполняйте Анкету Заказчика.

Мы осуществляем быструю и бережную доставку газоочистного оборудования по России, СНГ, Европе и Азии. При необходимости проведем быстрый и профессиональный монтаж или шеф-монтаж аппаратов на Вашем производственном участке. Обучим персонал.

ООО «ПЗГО» – дышите легко!

Источник: https://gas-cleaning.ru/article/filtry-dlya-abz

Технологический расчет аппарата

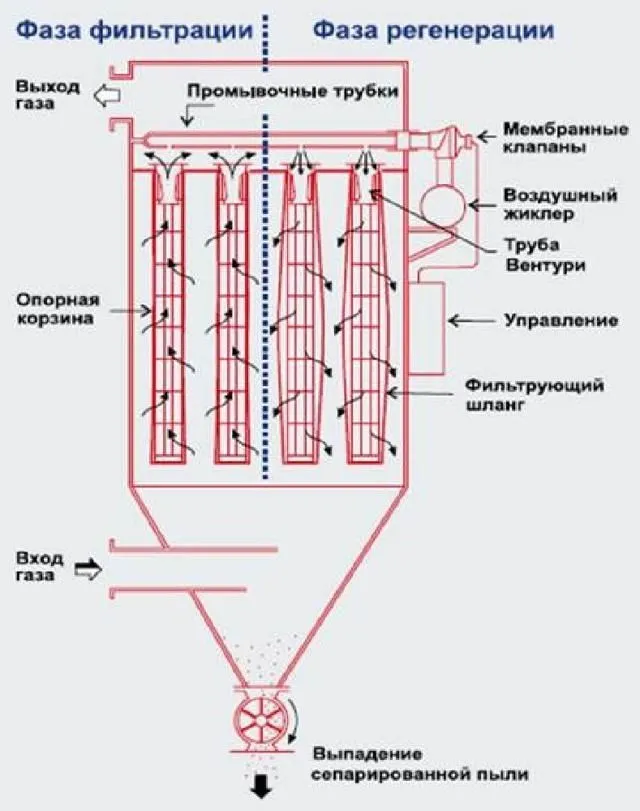

Схема рукавного противоточного фильтра приведена на рисунке 1.

Рисунок 1- Схема рукавного фильтра с противоточным движением очищаемого газа [2]. 1-корпус; 2 — рукава; 3 — рама; 4-встряхивающий механизм; 5-коллектор очищенного газа; 6,7 — клапаны; 8-бункер; 9-шнек

В рукавном противоточном фильтре корпус 1 разделен вертикальными перегородками 2 из фильтровальной ткани. Верхние концы рукавов закрыты и подвешены к раме 3, соединенной со встряхивающим механизмом 4, установленном на крышке фильтрационной камеры. Нижние концы рукавов закреплены замками на патрубках распределительной решетки.

На крышке корпуса находится коллектор очищенного газа 5 и клапаны 6 (для вывода очищенного газа) и 7 (для подачи воздуха для обратной продувки). На крышке корпуса размещается распределительный механизм, с помощью которого отдельные секции фильтра через определенные промежутки времени автоматически отключаются для очистки ткани от накопившейся пыли.

Бункер 8 для сбора пыли разделен вертикальными перегородками и снабжен шнеком 9 для выгрузки пыли [2].

При прохождении запыленного газа через фильтровальную ткань твердые частицы постепенно осаждаются в порах между волокнами, сцепляются друг с другом и образуют пористую перегородку, обеспечивающую совместно с тканью хорошую степень очистки газа.

При образовании пылевого слоя определенной толщины, когда резко увеличивается гидравлическое сопротивление аппарата (до 500-2000 Па), производят удаление пыли встряхиванием или обратной продувкой рукавов [3].

Регенерация должна быть такой, чтобы дополнительный фильтрующий слой, образованный частицами пыли, не разрушался. Иначе после каждого периода регенерации будет иметь место проскок, и общая остаточная запыленность возрастет.

Регенерация может осуществляться обратной продувкой, встряхиванием или же может иметь место импульсная продувка [2].

Рукавные фильтры работают в диапазоне температур, верхний предел которых определяется температуростойкостью фильтровального материала, а нижний — точкой росы очищаемого газа. Степень очистки газа в тканевом фильтре не поддается расчету; ориентировочное значение эффективности определяют экспериментально в условиях опытов, аналогичных производственным [3].

Скорость фильтрования газа через фильтровальную перегородку относительно невелика — от 0,007 до 0,08 м3/м2с при условии непрерывной регенерации ткани. Число рукавов велико и устанавливаются они плотно.

Диаметр рукавов 135-350 мм (иногда достигают 600 мм). Длина рукавов обычно 2400-3500 мм. Для уменьшения износа нижней части рукавов их диаметр должен быть тем больше, чем они длиннее.

Оптимальное соотношение длины рукава к диаметру равно 50:1 [2].

Источник: https://studwood.ru/2139352/tovarovedenie/tehnologicheskiy_raschet_apparata